الیاف فلزی (1)

مترجم : حبیب الله علیخانی

منبع : اختصاصی سایت راسخون

منبع : اختصاصی سایت راسخون

فلز در حالت بالک (توده ای) یک ماده ی کاملاً معمولی است و به طور گسترده در مهندسی و سایر کاربردها مصرف می شود. فلزات می توانند آمیزه ای از ویژگی های فیزیکی و مکانیکی را با قیمتی بسیار پایین فراهم آورند.

یکی از صفات مهم فلزات قابلیت تغییر فرم پلاستیک آنهاست. این قابلیت اجازه می دهد تا با استفاده از تغییر فرم پلاستیک آنها را ماشین کاری کرده و بتوان از آنها اشکال و فرم های ساده و پیچیده تولید نمود. از بدنه ی هواپیما گرفته تا لوله های بزرگ گاز و نفت و قوطی های نوشیدنی و فویل های مورد استفاده در وسایل منزل از جنس فلز ساخته می شوند. به هرحال مسئله ای که از اهمیت الیاف فلزی می کاهد این حقیقت است که فلزات در حالت الیاف یا سیم از زمان های طولانی مورد استفاده قرار می گرفته اند. مثال هایی از استفاده از فیلامنت های فلزی عبارتند از: فیلامنت های تنگستن مورد استفاده برای لامپ های رشته ای، سیم های آلومینیومی و مسی مورد استفاده در کاربردهای الکتریکی، سیم های فولادی مورد استفاده جهت تقویت لاستیک اتومبیل، کابل، پل های معلق، ابررساناهای رشته ای بر پایه ی نیوبیوم و رشته ای مختلف که برای ساخت ادوات موسیقی مانند ویالون، پیانو و... از آنها استفاده می شود.

فلزات بسیار نرم مانند طلا و نقره را می توان به رشته های بسیار نازک تبدیل کرد. رشته های چنین فلزات گران بهایی از زمان های دور برای تولید لباس های سنتی مانند لباس زنان هندی ( ساری : saree ) و لباس زرباف ایرانی مصرف و استفاده می شده است.

بگذارید ابتدا برخی ازخواص مهم فلزات مخصوصاً آن خواصی که مربوط به ریسندگی آنهاست را بیان کنیم. سپس فرآیند تولید، ساختار و خواص برخی از فیلامنت های فلزی مهم را توضیح می دهیم:

1) مکعب مرکز وجوه پر (fcc)

2) مکعب مرکز پر (bcc)

3) هگزاگونال متراکم (hcp)

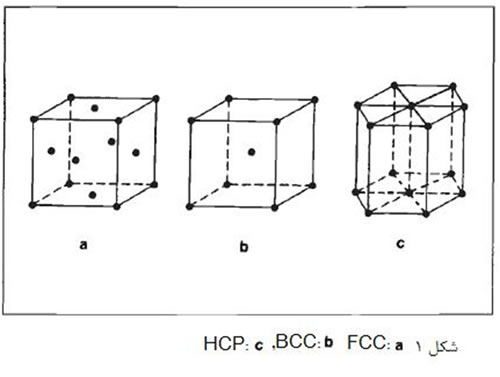

در شکل 1 این سه ساختار را نشان داده شده است.

فلزات دارای پیوند فلزی هستند. در فلزات دریای الکترون وجود دارد. در واقع در فلزات دریایی از الکترون های آزاد به همراه هسته های مثبت وجود دارند که به خاطر همین پیوند غیرمتمرکز،خواص مغناطیسی، الکتریکی، مکانیکی و گرمایی استثنایی در فلزات پدید آمده است. فلزات می توانند دارای گستره ای از مدول الاستیک و استحکام متفاوتند. مثلاً مدول یانگ می تواند از 5,17 گیگاپاسکال برای قلع تا 420 گیگاپاسکال برای تنگستن تغییر کند. ارقام گزارش شده برای استحکام تسلیم (yield stnength) و استحکام کششی نهایی (V.T.S) حتی برای یک فلز نیز متفاوت است. این تفاوت در اعداد استحکام تسلیم و استحکام کششی نهایی به علت انجام کار مکانیکی، افزودنی های آلیاژی و عملیات حرارتی انجام شده بر روی فلز پدید می آید. ارقام استحکام بالا در فیلامنت های تنگستن،فولاد کم کربن عملیات حرارتی شده و فولادهای وستنیتی تحت تغییر فرم پلاستیکی قرار گرفته، ایجاد می گردد.

عموماً، فلزات را می توان در بسیاری از جاها استفاده کرد. (هم در دماهای بالا و هم دمای اتاق). این مسئله به خاطر آن است که تعداد زیادی سیستم لغزش برای تغییر فرم پلاستیک در فلزات وجود دارد. این مسئله منجر می شود تا بتوان فلزات را با تکنیک های کشش به فیلامنت تبدیل نمود. الیاف فلزی عموماً از حالت مذابشان ریسندگی نمی شوند (اگر چه این کار در برخی موارد قابل انجام است). هنگامی که فلزات تحت کار سرد قرار گیرند (زیر دمای تبلور مجدد)، آنها دچار کار سختی می شوند. پدیده ی کار سختی (workhardening) همچنین کرنش سختی (strain hardening) نامیده می شود. این پدیده باعث افزایش استحکام فلز و کاهش نرمی آن می گردد. رشد استحکام به علت افزایش دانسیته ی نابجایی در فلز اتفاق می افتد. (افزایش استحکام با ریشه ی دوم دانسیته ی نابجایی رابطه دارد) فرآیندهای کار سرد که برای تولید سیم های و فیلامنت های استفاده می شوند همواره موجب افزایش دانسیته ی نابجایی و در نتیجه افزایش استحکام می گردند. این مسئله باید یادآوری گردد که اگر الیاف فلزی تحت کار سختی قرار گرفته، در معرض دماهای بالا قرار گیرند (مخصوصاً دماهای بالاتر از دمای تبلور مجدد)، دانسیته ی نابجایی کاهش می یابد و استحکام کاهش می یابد.

شرایط زیر برای تولید سیم های فلزی نازک بوسیله ی روش تیلور باید برآورده شود:

1) شیشه ی پوشش داده شده بر روی فلز نباید در دمای کشش با فلز واکنش دهد.

2) دمای کارکرد، شیشه باید بزرگتر از نقطه ذوب فلز و زیردمایی باشد که در آن فشار بخار فلز بسیار بالاست.

3) ویسکوزیته ی شیشه در گستره ی دمای کاربرد به گونه ای باشد که فلز به آسانی کشیده شود.

4) ضریب انبساط حرارتی شیشه باید برابر یا کمی کوچکتر از ضریب انبساط حرارتی فلز باشد. اگر چنین شرایطی برقرار نباشد، تنش های حرارتی به وجود آمده می توانند در شیشه پدید آیند و شیشه بشکند. که این امر موجب می شود فیبر یکنواخت به دست نیاید.

5) شیشه باید پیش از آنکه فلز جامد شود، بسیار ویسکوز گشته. اگر این پدیده رخ ندهد، هسته ی فلزی جامد می گردد در حالی که پوشش شیشه ای به کشیده شدن ادامه می دهد و در نتیجه، فلز می شکند.

در عمل، محدودیت های اشاره شده در بالا باعث می گردد که ما مجبور شویم از شیشه های با ضریب انبساط پایین مانند شیشه های بروسیلیکاتی (پیرکس) یا فیوزد سیلیکا استفاده کنیم.

منبع انگلیسی مقاله : Fibrous moterials/k.k.chawla

/ن

یکی از صفات مهم فلزات قابلیت تغییر فرم پلاستیک آنهاست. این قابلیت اجازه می دهد تا با استفاده از تغییر فرم پلاستیک آنها را ماشین کاری کرده و بتوان از آنها اشکال و فرم های ساده و پیچیده تولید نمود. از بدنه ی هواپیما گرفته تا لوله های بزرگ گاز و نفت و قوطی های نوشیدنی و فویل های مورد استفاده در وسایل منزل از جنس فلز ساخته می شوند. به هرحال مسئله ای که از اهمیت الیاف فلزی می کاهد این حقیقت است که فلزات در حالت الیاف یا سیم از زمان های طولانی مورد استفاده قرار می گرفته اند. مثال هایی از استفاده از فیلامنت های فلزی عبارتند از: فیلامنت های تنگستن مورد استفاده برای لامپ های رشته ای، سیم های آلومینیومی و مسی مورد استفاده در کاربردهای الکتریکی، سیم های فولادی مورد استفاده جهت تقویت لاستیک اتومبیل، کابل، پل های معلق، ابررساناهای رشته ای بر پایه ی نیوبیوم و رشته ای مختلف که برای ساخت ادوات موسیقی مانند ویالون، پیانو و... از آنها استفاده می شود.

فلزات بسیار نرم مانند طلا و نقره را می توان به رشته های بسیار نازک تبدیل کرد. رشته های چنین فلزات گران بهایی از زمان های دور برای تولید لباس های سنتی مانند لباس زنان هندی ( ساری : saree ) و لباس زرباف ایرانی مصرف و استفاده می شده است.

بگذارید ابتدا برخی ازخواص مهم فلزات مخصوصاً آن خواصی که مربوط به ریسندگی آنهاست را بیان کنیم. سپس فرآیند تولید، ساختار و خواص برخی از فیلامنت های فلزی مهم را توضیح می دهیم:

ویژگی های عمومی فلزات

فلزات عموماً موارد کریستالی هستند. در سرعت های سردکردن بالا (بزرگتر از 10 به توان 6 کلوین بر ثانیه) می توان فلزات آمورف تولید کرد. فلزات کریستالی معمولاً دارای سه ساختار کریستالی زیر هستند:1) مکعب مرکز وجوه پر (fcc)

2) مکعب مرکز پر (bcc)

3) هگزاگونال متراکم (hcp)

در شکل 1 این سه ساختار را نشان داده شده است.

فلزات دارای پیوند فلزی هستند. در فلزات دریای الکترون وجود دارد. در واقع در فلزات دریایی از الکترون های آزاد به همراه هسته های مثبت وجود دارند که به خاطر همین پیوند غیرمتمرکز،خواص مغناطیسی، الکتریکی، مکانیکی و گرمایی استثنایی در فلزات پدید آمده است. فلزات می توانند دارای گستره ای از مدول الاستیک و استحکام متفاوتند. مثلاً مدول یانگ می تواند از 5,17 گیگاپاسکال برای قلع تا 420 گیگاپاسکال برای تنگستن تغییر کند. ارقام گزارش شده برای استحکام تسلیم (yield stnength) و استحکام کششی نهایی (V.T.S) حتی برای یک فلز نیز متفاوت است. این تفاوت در اعداد استحکام تسلیم و استحکام کششی نهایی به علت انجام کار مکانیکی، افزودنی های آلیاژی و عملیات حرارتی انجام شده بر روی فلز پدید می آید. ارقام استحکام بالا در فیلامنت های تنگستن،فولاد کم کربن عملیات حرارتی شده و فولادهای وستنیتی تحت تغییر فرم پلاستیکی قرار گرفته، ایجاد می گردد.

عموماً، فلزات را می توان در بسیاری از جاها استفاده کرد. (هم در دماهای بالا و هم دمای اتاق). این مسئله به خاطر آن است که تعداد زیادی سیستم لغزش برای تغییر فرم پلاستیک در فلزات وجود دارد. این مسئله منجر می شود تا بتوان فلزات را با تکنیک های کشش به فیلامنت تبدیل نمود. الیاف فلزی عموماً از حالت مذابشان ریسندگی نمی شوند (اگر چه این کار در برخی موارد قابل انجام است). هنگامی که فلزات تحت کار سرد قرار گیرند (زیر دمای تبلور مجدد)، آنها دچار کار سختی می شوند. پدیده ی کار سختی (workhardening) همچنین کرنش سختی (strain hardening) نامیده می شود. این پدیده باعث افزایش استحکام فلز و کاهش نرمی آن می گردد. رشد استحکام به علت افزایش دانسیته ی نابجایی در فلز اتفاق می افتد. (افزایش استحکام با ریشه ی دوم دانسیته ی نابجایی رابطه دارد) فرآیندهای کار سرد که برای تولید سیم های و فیلامنت های استفاده می شوند همواره موجب افزایش دانسیته ی نابجایی و در نتیجه افزایش استحکام می گردند. این مسئله باید یادآوری گردد که اگر الیاف فلزی تحت کار سختی قرار گرفته، در معرض دماهای بالا قرار گیرند (مخصوصاً دماهای بالاتر از دمای تبلور مجدد)، دانسیته ی نابجایی کاهش می یابد و استحکام کاهش می یابد.

تولید فیلامنت های فلزی

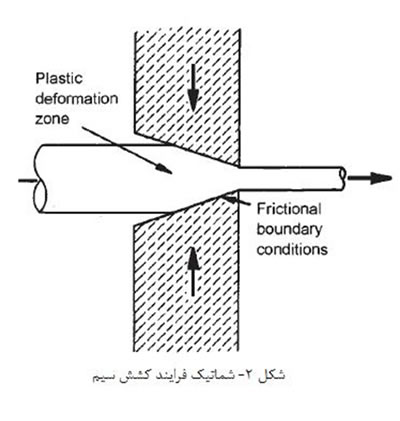

فلزات را می توان بوسیله ی تکنیک های متنوعی به فرم آلیاف درآورد. معمولی ترین این روش ها روش کشش سیم (wire drawing) است. روش کشش سیم برای به دست آوردن فیلامنت های تا 100 میکرون کاربرد دارد. برای به دست آوردن و تولید فیلامنت های فلزی کوچک تر از این اندازه باید از روش های خاص استفاده نمود. در زیر برخی از این روشها را توضیح می دهیم.روش کشش سیم

اکثر فلزات با ساختار fcc و bcc را می توان به آسانی تحت کشش قرار داد و به حالت سیم یا فیلامنت درآورد. این فرآیند به کمک قابلیت فلزات به تغییر فرم پلاستیک در مقیاس بزرگ قابل انجام است.

فرآیند تیلور

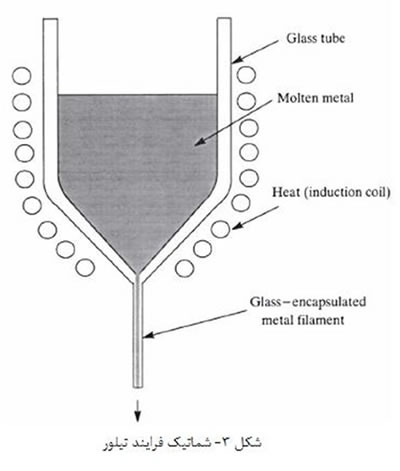

روش های کشش مرسوم برای تولید سیم هایی از جنس mo, ta,w,ti,cu,al فولاد و... کاملاً مناسبند. (البته تا قطر 100 میکرون). قیمت های تولید برای تولید سیم ها یا فیلامنت هایی با اندازه ی زیر 100 میکرون به طور وحشتناکی بالا می رود. دونالد (Donald) سیم های فلزی با قطر زیر 100 میکرون را به عنوان میکرو سیم ها (microwire) توصیف کرد. سیم های فلزی با قطر 10 میکرون و یا کمتر از آن را می توان با فرآیند تیلور تولید کرد. این فرآیند به نام کسی که اولین بار از آن برای تولید سیم های فلزی ریز استفاده کرده است، نامگذاری شده است. (taylor-1924). روش تولید سیم بوسیله ی این فرآیند رد شکل 3 به طور شماتیک نشان داده شده است.

شرایط زیر برای تولید سیم های فلزی نازک بوسیله ی روش تیلور باید برآورده شود:

1) شیشه ی پوشش داده شده بر روی فلز نباید در دمای کشش با فلز واکنش دهد.

2) دمای کارکرد، شیشه باید بزرگتر از نقطه ذوب فلز و زیردمایی باشد که در آن فشار بخار فلز بسیار بالاست.

3) ویسکوزیته ی شیشه در گستره ی دمای کاربرد به گونه ای باشد که فلز به آسانی کشیده شود.

4) ضریب انبساط حرارتی شیشه باید برابر یا کمی کوچکتر از ضریب انبساط حرارتی فلز باشد. اگر چنین شرایطی برقرار نباشد، تنش های حرارتی به وجود آمده می توانند در شیشه پدید آیند و شیشه بشکند. که این امر موجب می شود فیبر یکنواخت به دست نیاید.

5) شیشه باید پیش از آنکه فلز جامد شود، بسیار ویسکوز گشته. اگر این پدیده رخ ندهد، هسته ی فلزی جامد می گردد در حالی که پوشش شیشه ای به کشیده شدن ادامه می دهد و در نتیجه، فلز می شکند.

در عمل، محدودیت های اشاره شده در بالا باعث می گردد که ما مجبور شویم از شیشه های با ضریب انبساط پایین مانند شیشه های بروسیلیکاتی (پیرکس) یا فیوزد سیلیکا استفاده کنیم.

منبع انگلیسی مقاله : Fibrous moterials/k.k.chawla

/ن

تاریخ : سه شنبه 93/5/21 | 5:27 عصر | نویسنده : مهندس سجاد شفیعی | نظرات ()